Der READi-Prozess basiert auf der solvolytischen Direktverflüssigung von verschiedenen organischen Rohstoffen im Temperaturbereich zwischen 250 und 500 °C. Im ersten Schritt wird ein hochwertiges leichtes Rohöl hergestellt. NEXXOIL-Öle können direkt zur Strom- und/oder Wärmeerzeugung oder als Rohstoff für die chemische Industrie verwendet werden. Als weitere Option kann das Öl durch konventionelle Raffinerietechnik in Standardkraftstoffprodukte wie Benzin, Diesel und Kerosin umgewandelt werden.

Aufgrund der im Vergleich zu Synthesegasverfahren niedrigen Umwandlungstemperaturen wird eine hohe Energieeffizienz erreicht. Mehr als 70 Prozent der Energie des Primärrohstoffs kann im Rohöl konserviert werden.

Die Mineralstoffe der Rohstoffe kann während des Umwandlungsprozesses abgetrennt und für Düngemittelanwendungen gesammelt werden.

Unter den verschiedenen Ansätzen der Verflüssigung ist das NEXXOIL-Verfahren einzigartig und hat viele Vorteile.

Seit mehr als zwanzig Jahren befindet sich READi in der Entwicklung. Schritt für Schritt gelang es dem Entwicklungsteam, Hindernisse zu überwinden.

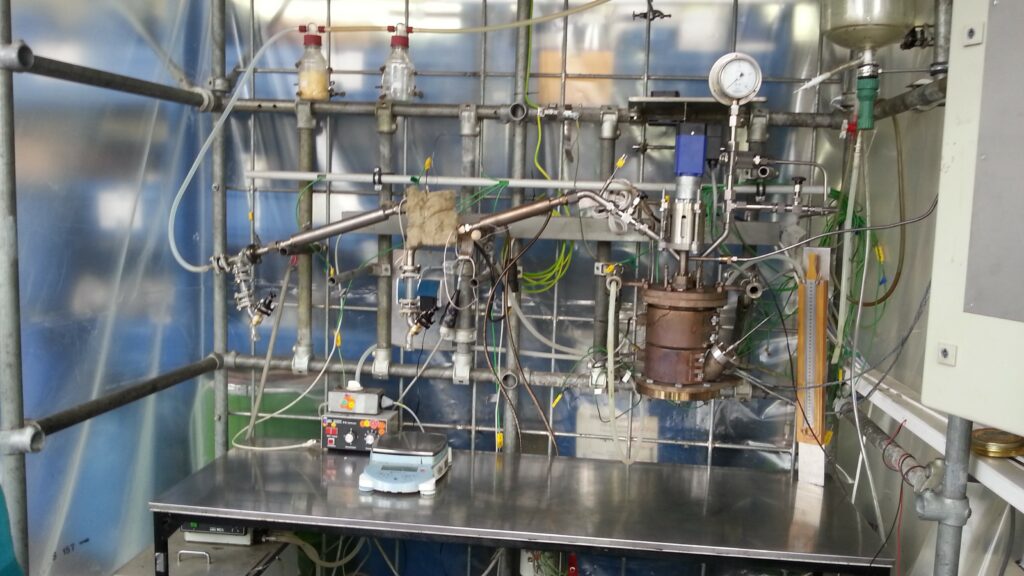

Systeme in diesem Maßstab wurden zur Entwicklung und Validierung der ursprünglichen Technologie verwendet.

Nexxoil setzt diese Systeme weiterhin in seinem Anwendungslabor ein, um neue Abfallstoffe auf ihre Eignung als Ausgangsmaterial für den READi-Prozess zu testen. Der kleine Maßstab und die Flexibilität dieser Tischsysteme ermöglichen eine schnelle Validierung neuer abfallbasierter Ausgangsstoffe.

Es handelt sich um ein hochflexibles und automatisiertes System, das zur Optimierung und Automatisierung des Abfallverwertungsprozesses für eine Vielzahl von Rohstoffen eingesetzt wird. In dieses System ist bereits ein vollständig computergesteuertes industrielles Kontrollsystem integriert, das einen automatisierten und kontinuierlichen Betrieb der Anlage über Hunderte von Stunden ermöglicht. Die Anlage der 2. Generation hat eine viermal höhere Durchsatzkapazität als unsere Tischanlagen. Auf dem System werden Prozesse entwickelt, die dann auf unsere Scale-up-Systeme übertragen werden können.

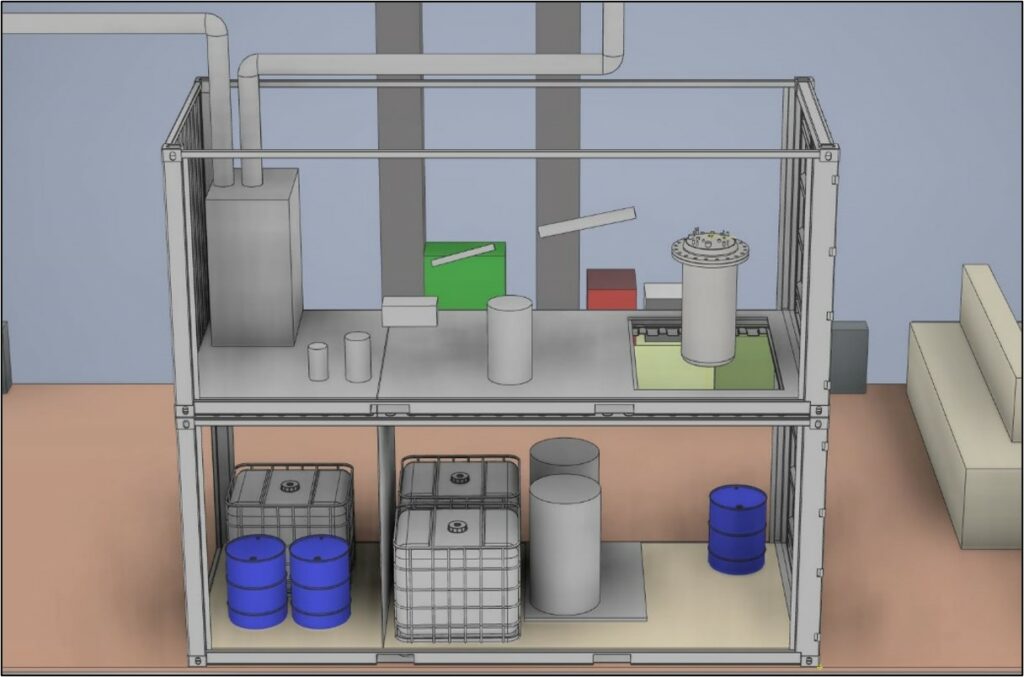

Diese Anlage stellt die nächste Stufe der Skalierung mit einer Produktionskapazität von etwa 1 Tonne Produkt pro Monat dar. Die Anlage dient der Validierung der Skalierbarkeit der optimierten Prozesse, die in unseren kleineren Einheiten entwickelt wurden.

Diese Pilotanlage, die sich derzeit im Bau befindet, stellt die letzte Stufe der Prozessoptimierung und -validierung vor dem Übergang in den Produktionsmaßstab dar. Das System dient der Feinabstimmung und Optimierung aller Parameter des Produktionsprozesses, die dann auf den nächsten Maßstab, d. h. die Produktionseinheiten im industriellen Maßstab, übertragen werden können. Diese Pilotanlage ist für einen monatlichen Produktausstoß von bis zu 10 Tonnen ausgelegt.